Нашият експертен екип може да работи с вас, за да проучи различните начини за оптимизиране на дизайна на пещта и използване на изгарянето на кислородно гориво или обогатяването с кислород, за да увеличи производителността и ефективността при производството на стомана

Газове и технологии за приложение в стоманодобивната промишленост

Стомана

Приложни умения и опит в индустрията, за да помогнат на производителите на стомана да посрещнат нарастващия пазарен натиск

Производителите на стомана са изправени пред силен пазарен натиск и постоянно търсят начини да останат конкурентоспособни, като същевременно намаляват въглеродния си отпечатък. Разглеждайки производството на стомана, стъпката на процеса за претопляне е ключов фактор за успех в стремежа към оптимизация.

Имаме уменията и опита, за да изведем ефективността на претопляне на следващо ниво. Нашите металурзи работят с производители на желязо и стомана, и стомана с електродъгова пещ (EAF), за да разработят индивидуализирани решения с потенциал за непрекъснато подобряване на производителността, качеството и ефективността.

По-ниски разходи с газова инжекционна система COJET®

Нашата газова инжекционна система COJET използва дюза за инжектор, която доставя лазерна кохерентна струя кислород със свръхзвукови скорости в разтопената баня в електродъгова пещ (EAF).

Акценти

- Прониква по-дълбоко в разтопената баня на EAF от конвенционалните свръхзвукови струи

- Горелка, убождане, впръскване на твърди вещества и последващо изгаряне от стената на пещта

- Ускорява декарбонизацията и по-доброто разбъркване на шлака-метал

- Намалява консумацията на електроди, огнеупорна ерозия, повреда на дъгата

- Работи с NG, LPG, COG, мазут и водород Нашата газова инжекционна система COJET използва дюза за инжектор, която доставя лазерна кохерентна струя кислород със свръхзвукови скорости в разтопената баня в електродъгова пещ (EAF).

Акценти

- Прониква по-дълбоко в разтопената баня на EAF от конвенционалните свръхзвукови струи

- Горелка, убождане, впръскване на твърди вещества и последващо изгаряне от стената на пещта

- Ускорява декарбонизацията и по-доброто разбъркване на шлака-метал

- Намалява консумацията на електроди, огнеупорна ерозия, повреда на дъгата и поддръжка на стрелба

- Работи с NG, LPG, COG, мазут и водород

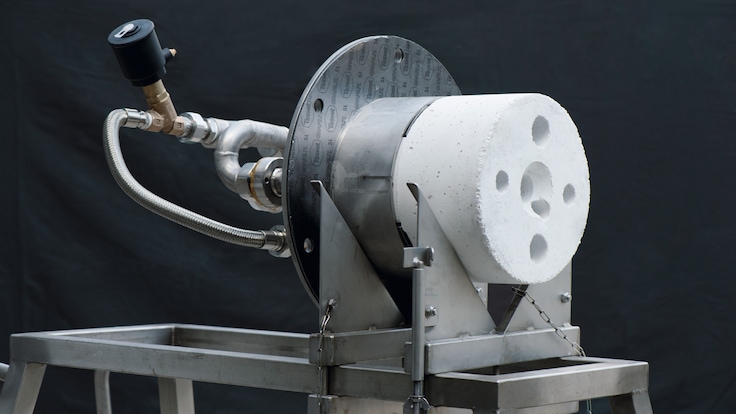

Пестете енергия със системите за подгряване OXYGON®

Технологията OXYGON надхвърля конвенционалните конструкции на горелките, за да използва високоефективното изгаряне на кислородно гориво без пламък за пренос на топлина и да поддържа температурата на горещия, течен метал между операциите по топене и леене.

OXYGON системите за предварително загряване са налични за различни размери на съоръженията и различни нива на гъвкавост.

Акценти

- По-бързо време за нагряване и по-голям капацитет

- Предсказуеми, постоянни температури

- Удължен живот на огнеупорната облицовка на съда

- Значителни икономии на енергия

- Значителен спад в емисиите

- Интегрирана пилотна горелка и UV клетка

- Тестване за течове за стабилна безопасност

- По-прост, по-компактен и по-лек монтаж от системите въздух/гориво с рекуперативни/регенеративни технологии

- Потоци за гориво и кислород

Увеличете гъвкавостта и ефективността на претопляне с REBOX®

Нашето REBOX портфолио от безпламъкови кислородни решения е съобразено с различни изисквания на пещта и клиентите. Решенията на REBOX могат да бъдат включени в нови и съществуващи пещи, без да се увеличава съществуващият отпечатък. Те са съвместими с всички конвенционални горива и повечето видове пещи, от големи тласкачи и ходещи греди през въртящи се огнища, ролкови огнища до различни партидни пещи.

Акценти

- По-малък разход на гориво поради подобрения пренос на топлина

- По-висока топлинна ефективност поради елиминиране на азота

- По-малко емисии на димни газове и NOx

- По-равномерна температура вътре в пещта

Декарбонизиране на тежката промишленост с лек газ

Стоманодобивната промишленост е отговорна за приблизително 5% от глобалните емисии на CO2 и намирането на начини за намаляване на емисиите е високо в дневния ред на производителите на стомана. ArcelorMittal Europe например обяви целта си за намаляване на емисиите на CO2 с 30% до 2030 г. и цели въглеродно неутрални операции до 2050 г. Използването на водород като гориво за изгаряне става все по-интересна област на изследване, тъй като производителите на стомана се стремят да намалят зависимостта си от изкопаеми горива, за да намалят емисиите. Когато водородното гориво гори, то реагира с кислорода и се превръща обратно във вода. С парата като единствен страничен продукт от изгарянето на водород, водородът предлага обещаваща възможност за справяне с емисиите. В DRI, например, той може да се използва за заместване на природния газ, за да се намалят драстично въглеродните емисии. Друг начин е да се използва водород в доменната пещ, което позволява до 20% намаляване на емисиите.

Водородът може да се използва и за претопляне преди валцуване, както Линде и Овако успешно демонстрираха през 2020 г. Хофорс, малък град на 2,5 часа северно от Стокхолм, беше сцена на първия по рода си пълномащабен тест за отопление на стомана, използваща водород като гориво и кислород като окислител. Проведен като част от сътрудничеството между Ovako и Linde, тестът се проведе в една от ямните пещи на Ovako във валцовия цех Hofors. Традиционно пропанът се използва за нагряване на пещи, където стоманените блокове се нагряват до температури над 1200oC, преди да бъдат валцувани в различни форми за по-нататъшна обработка. Но по време на този тест пещта Ovako се нагрява с водород. Вместо да идва от петрол, водородното гориво е създадено чрез електролиза - процесът на разделяне на водата на водород и кислород с помощта на електричество. Цялостният анализ на стоманата след теста показа, че нагряването с водород не влияе неблагоприятно върху качеството на стоманата. Този положителен резултат полага основите за въвеждане на водород като гориво за отопление в пълномащабни пещи за валцуване, което може да помогне за намаляване на въздействието на стоманодобивната промишленост върху околната среда. Преминаването към нисковъглеродни операции в стоманодобивната промишленост ще отнеме няколко години, но редица съществуващи технологии вече могат да помогнат на индустрията да намали значително емисиите си днес.